Parceria GIA-ATGC

No dia 09 de fevereiro de 2021 foi finalmente assinado o Termo de Compartilhamento estabelecido entre a UFPR, através de...

Por Gisela Castilho Westphal

Publicado em 14 de outubro de 2016

Qualidade na Gestão de Riscos

A Qualidade na Gestão de Riscos envolve liderança, processos de negócios, cultura e tecnologia para a criação de uma abordagem colaborativa para identificar, quantificar e mitigar os riscos sobre os produtos, operações, fornecedores, distribuição, clientes e outros que possam afetar a qualidade do produto (Anggrahini et al., 2015).

Os passos que têm sido dados na gestão de qualidade, de um modo geral, são semelhantes aos da gestão de riscos e compreendem diversas ferramentas, tais como a Análise de Perigos e Pontos Críticos de Controle (APPCC).

Análise de Perigos e Pontos Críticos de Controle (APPCC)

Na década de 60 a Agência Espacial Norte Americana (NASA) começou a aplicar um sistema chamado Hazard Analysis Critical Control Point ou, simplesmente, HACCP. Que em português é chamado de Análise de Perigos e Pontos Críticos de Controle ou APPCC. Sua utilização na NASA surgiu como resultado da constatação de que toxi-infecções alimentares poderiam afetar os astronautas no decorrer de uma missão espacial, comprometendo seu sucesso.

Hoje, o APPCC consiste de uma série de etapas inter-relacionadas que, independem do processo para o qual são adotadas, permitem sua aplicação nos diversos segmentos do setor alimentício, como é o caso da produção integrada de camarões. Apesar de ser mais comumente utilizado em processadoras, o APPCC pode ser aplicado em todas as fases do processo produtivo, desde a produção primária até a comercialização. É uma ferramenta que garante a produção de alimentos seguros à saúde dos consumidores, revelando-se um sistema lógico, prático, sistemático, econômico e dinâmico para garantir esta segurança.

Figura 1. Etapas para a implantação do sistema de Análises de Perigo e Pontos Críticos de Controle.

O APPCC previne riscos de gestão e garante a segurança alimentar, sendo necessário para sua implantação um exame cuidadoso da natureza e extensão dos perigos associados a produção. Do mesmo modo, alguns passos devem ser seguidos (Organization, 1999):

Formação de uma equipe multidisciplinar com experiência em carcinicultura, gestão, extensão, saúde pública, patologia, inspeção e controle de qualidade;

Descrição do produto e das demandas do mercado consumidor;

Preparação de um fluxograma;

Validação do fluxograma.

Em seguida, deve-se aplicar os sete princípios do APPCC, adaptados para a carcinicultura (Organization, 1999):

Princípio I: Análise de perigos para identificação e avaliação dos perigos potencialmente associados a cada estágio produtivo; avaliação da probabilidade de ocorrência de perigos e identificação de medidas para seu controle.

Princípio II: Determinação dos pontos críticos de controle (PCC). Os PCC são passos para que o controle possa ser aplicado e são essenciais para a prevenção ou eliminação de perigos para a segurança alimentar ou redução a níveis aceitáveis.

Princípio III: Estabelecimento de limites críticos que devem garantir que os PCC sejam mantidos sob controle.

Princípio IV: Estabelecer um sistema de monitoramento e controle dos PCC por testes programados ou observação.

Princípio V: Estabelecimento de ações corretivas que devem ser tomadas quando um PCC não estiver sob controle.

Princípio VI: Estabelecimento de procedimentos de verificação que incluam testes complementares e procedimentos para confirmar se o sistema APPCC está efetivamente sendo aplicado.

Princípio VII: Estabelecimento de um sistema de documentação sobre todos os processos e registros das manutenções dos princípios e suas aplicações.

Entre os PCC da carcinicultura integrada, pode se considerar o local de construção dos viveiros, o suprimento de água, o suprimento de ração e as fases de crescimento dos camarões.

O APPCC é uma ferramenta poderosa para garantir a segurança alimentar. No entanto, acredita-se que a combinação entre a aplicação das Boas Práticas de Fabricação (BPF) em conjunto com o programa de APPCC sejam melhores alternativas para o controle da contaminação microbiológica em produtos acabados (Keeratipibul et al., 2009).

Diagrama de Ishikawa

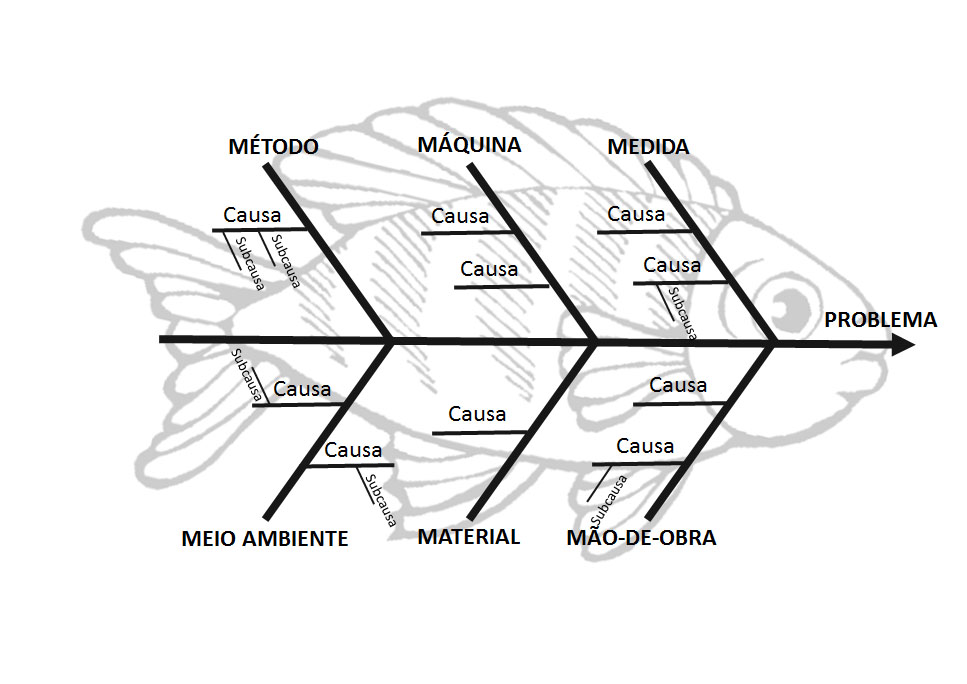

O diagrama de Ishikawa (diagrama em espinha de peixe, diagrama 6M ou diagrama de causa e efeito) tem por finalidade organizar o raciocínio e a discussão sobre as causas de um problema prioritário e analisar as dispersões em seu processo e os efeitos decorrentes disto (Bezerra, 2015). Sua composição considera que os problemas possam ser classificados de acordo com suas causas em seis categorias ou 6Ms (Método, Máquina, Medida, Meio Ambiente, Material e Mão-de- obra).

Para a confecção de um diagrama de Ishikawa, alguns passos devem ser seguidos. Primeiramente deve-se definir o problema. Deve-se evitar a superficialidade, focando no problema de forma objetiva e em termos de qualidade que possa ser mensurável de alguma forma. Em seguida, faz-se a estruturação do diagrama, reunindo todas as informações necessárias a respeito do problema em questão. O terceiro passo é o agrupamento das informações, que pode ser feito reunindo a equipe para discutir e apontar as informações relevantes para o próximo item, que é a classificação das causas. Neste ponto, deve-se ordenar todas as informações da melhor maneira possível, apontando as principais causas e eliminando as informações indispensáveis. É importante fazer uma análise profunda das causas, com o intuito de detectar quais delas impactam mais o problema e quais seriam suas possíveis soluções (Bezerra, 2015). Após a análise das causas, deve-se elaborar um plano de ação e definir os responsáveis pelas etapas e prazos para a conclusão de cada ação. A quinta e última etapa é a conclusão do diagrama.

Figura 2. Modelo para um diagrama de Ishikawa (diagrama em espinha de peixe, diagrama 6M ou diagrama de causa e efeito).

De modo geral, o diagrama de Ishikawa é uma das mais importantes ferramentas de qualidade para o meio empresarial, por sua facilidade de permitir o agrupamento e a fácil visualização das várias causas de um problema (Bezerra, 2015). Ele também contribui para o melhoramento dos processos e do trabalho em equipe, reunindo os colaboradores e promovendo discussões em torno dela (Bezerra, 2015).

Diagrama de Pareto

O diagrama de Ishikawa, visto anteriormente, foi desenvolvido, entre outros motivos, para estudar os problemas identificados como prioritários pela análise do diagrama de Pareto, também conhecida como Curva ABC.

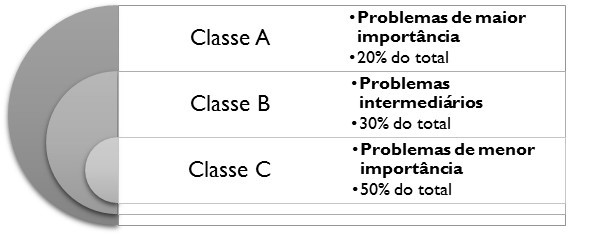

O diagrama de Pareto é uma técnica estatística que auxilia na tomada de decisão, possibilitando selecionar prioridades quando há um grande número de problemas (Administração, 2015). As informações apresentadas no gráfico podem ser separadas em classe de importância, de acordo com seu percentual de ocorrência em relação ao total de problemas analisados.

Figura 3. Divisão dos problemas analisados pelo diagrama de Pareto em classes de importância. Adaptado: Administração, 2015.

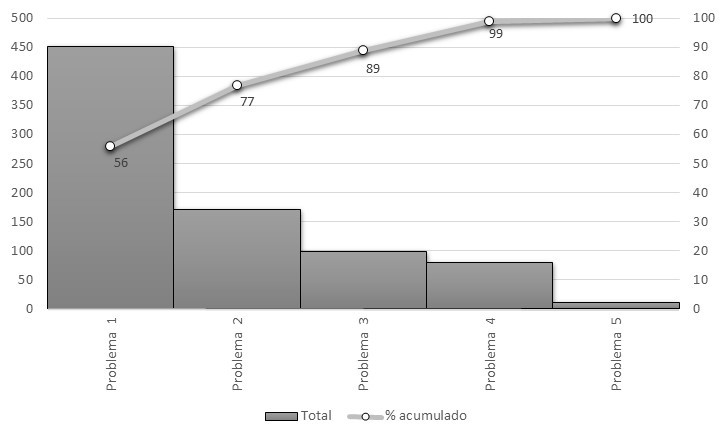

Portanto, no exemplo de diagrama apresentado na Figura 4 o Problema 1, que causa maiores perdas (56% dos casos), corresponde a apenas 20% dos problemas existentes (1 de 5).

Figura 4. Exemplo de um diagrama ou análise de Pareto (diagrama ABC).

SCOR e PDCA

SCOR, do inglês, Supply Chain Operation Reference, (modelo de referência das operações na cadeia logística de distribuição, fornecimento, suprimentos ou abastecimento) é um modelo de funcionamento da cadeia de abastecimento. Ela permite aos usuários acessarem parte da cadeia, sendo utilizada para analisar uma cadeia logística e identificar oportunidades de melhoria no fluxo de trabalho e de informação.

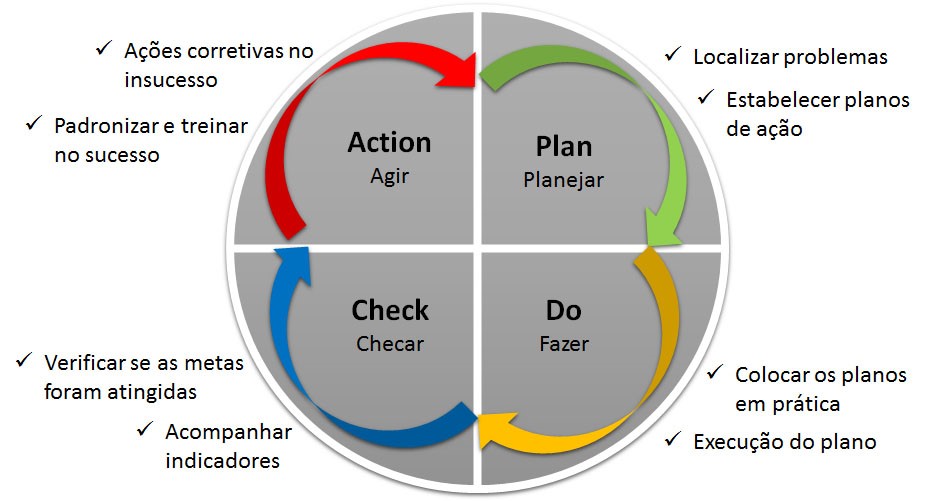

De modo similar, tem-se o PDCA, do inglês Plan-Do- Check-Adjust (Planejar, Fazer, Verificar e Agir). É um método iterativo de gestão de quatro passos, utilizado para o controle e melhoria contínua de processos e produtos. É também conhecido como o círculo/ciclo/roda de Deming, ciclo de Shewhart, círculo/ciclo de controle ou PDSA (plan-do- study-act). Outra versão do ciclo PDCA é o OPDCA, onde a letra agregada “O” significa observação ou, como algumas versões dizem, “Segure a condição atual”; (Faria, 2016). O PDCA é um método amplamente aplicado para o controle eficaz e confiável das atividades de uma organização. Principalmente àquelas relacionadas às melhorias, possibilitando a padronização das informações de controle de qualidade e a menor probabilidade de haver erros nas análises, tornando as informações mais compreensíveis (Faria, 2016).

Figura 5. Ciclo de desenvolvimento do método de gestão PDCA para melhoria contínua.

Porém, para que os perigos que dizem respeito a segurança dos alimentos sejam prevenidos ou mitigados, medidas devem ser tomadas em toda a cadeia de produção e de distribuição do pescado. Isto porque, inerente a toda a atividade humana, incluindo as atividades relacionadas a produção de alimentos, há perigos que podem afetar a saúde das pessoas (Organization, 1999 #45).

Portanto, mesmo esse cenário apresentando desafios às organizações e aos operadores envolvidos na cadeia produtiva da aquicultura, os atores dessas mudanças deverão fazer uso mais eficiente de seus insumos, desenvolver processos e produtos com baixo comprometimento ambiental e gerenciamento de recursos naturais e humanos de forma responsável.

Referências

ADMINISTRAÇÃO, P. A.-T. S. Diagrama de Pareto: guia geral (passo a passo). Portal Administração – tudo sobre administração, 2015. Disponível em: www.portal-administracao.com/2014/04/diagrama-de- pareto-passo- a-passo.html >. Acesso em: Fevereiro de 2016.

ANGGRAHINI, D.; KARNINGSIH, P. D.; SULISTIYONO, M. Managing Quality Risk in a Frozen Shrimp Supply Chain: A Case Study. Procedia Manufacturing, v. 4, p. 252- 260, 2015. ISSN 23519789.

BEZERRA, F. Diagrama de Ishikawa – Causa e Efeito. Portal Administração – tudo sobre administração, 2015. Disponível em: www.portal-administracao.com/2014/08/diagrama-de- ishikawa-causa- e-efeito.html >. Acesso em: Fevereiro de 2016.

FARIA, C. PDCA (Plan, do, check, action). 2016. Disponível em: http://www.infoescola.com/administracao_/pdca-plan- do-check- action/ >. Acesso em: Fevereiro de 2016.

KEERATIPIBUL, S.; TECHARUWICHIT, P.; CHATURONGKASUMRIT, Y. Contamination sources of coliforms in two different types of frozen ready-to- eat shrimps. Food Control, v. 20, n. 3, p. 289-293, 2009. ISSN 09567135.

ORGANIZATION, W. H. Food Safety Issues Associated with Products from Aquaculture: Report of a Joint FAO/NACA/WHO Study Group. 1. Geneva: World Health Organization, 1999. 55 Acesso em: Fevereiro de 2016.

Cartilha de Rastreabilidade: Ostras cultivadas - Projeto AquiNordeste (Livro Digital - PDF).

Cartilha de Rastreabilidade: Ostras cultivadas - Projeto AquiNordeste (Livro Digital - PDF).

Água no setor industrial da região do Alto Iguaçu e dos afluentes do Alto Ribeira... (Versão Digital - PDF)

R$0,00

Água no setor industrial da região do Alto Iguaçu e dos afluentes do Alto Ribeira... (Versão Digital - PDF)

R$0,00

Piscicultura - Fundamentos e Técnicas de Manejo (Livro Digital - PDF)

R$0,00

Piscicultura - Fundamentos e Técnicas de Manejo (Livro Digital - PDF)

R$0,00

As lendas na educação caiçara (livro digital - PDF)

R$0,00

As lendas na educação caiçara (livro digital - PDF)

R$0,00

Recursos naturais na vida caiçara (livro digital - PDF)

R$0,00

Recursos naturais na vida caiçara (livro digital - PDF)

R$0,00

Rastreabilidade na ostreicultura: conceitos, fundamentos e casos... (livro digital - PDF)

R$0,00

Rastreabilidade na ostreicultura: conceitos, fundamentos e casos... (livro digital - PDF)

R$0,00

A produção integrada na carcinicultura brasileira (Volume 1) - (Livro Digital - PDF)

R$0,00

A produção integrada na carcinicultura brasileira (Volume 1) - (Livro Digital - PDF)

R$0,00

Camarões Marinhos Reprodução, Maturação e Larvicultura (Livro Impresso)

R$50,00

Camarões Marinhos Reprodução, Maturação e Larvicultura (Livro Impresso)

R$50,00

FAO: Agricultura Irrigada Sustentável no Brasil - Identificação de Áreas... (Livro Digital - PDF)

R$0,00

FAO: Agricultura Irrigada Sustentável no Brasil - Identificação de Áreas... (Livro Digital - PDF)

R$0,00

Aquicultura no Brasil: o desafio é crescer (Livro Digital -PDF)

R$0,00

Aquicultura no Brasil: o desafio é crescer (Livro Digital -PDF)

R$0,00

O GIA é um grupo de pesquisas científicas, tecnológicas e de inovação criado e sediado na Universidade Federal do Paraná. Sua principal missão é assumir um papel direto na interação entre setor acadêmico, a iniciativa privada e a sociedade civil em geral, transpondo os muros universitários, aplicando com excelência e eficiência, métodos técnico-científicos de produção de alimentos e na resolução de problemas ambientais, sociais e econômicos que dizem respeito aos mais diferentes setores da sociedade brasileira.

No dia 09 de fevereiro de 2021 foi finalmente assinado o Termo de Compartilhamento estabelecido entre a UFPR, através de...

O GIA acaba de lançar mais um livro. O tema da vez é o cultivo de peixes orgânicos Cada vez...

Copyright © Grupo Integrado de Aquicultura e Estudos Ambientais (GIA) | Desenvolvido por Abrigo Virtual

Copyright © Grupo Integrado de Aquicultura e Estudos Ambientais (GIA) | Desenvolvido por Abrigo Virtual